Jaki jest proces, zastosowanie i zalety formowania wtrysku z tworzywa sztucznego?

Przepływ procesu

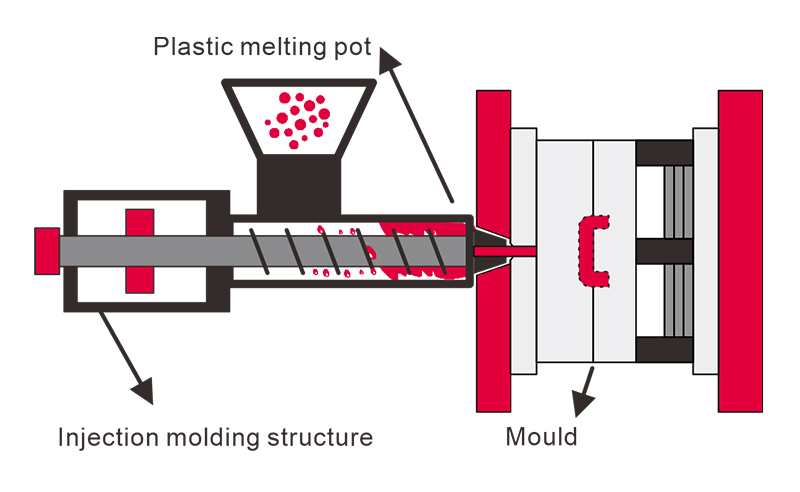

Formowanie wtrysku z tworzywa sztucznegoProces składa się z siedmiu etapów: suszenia, topnienia, wtrysku wysokiego ciśnienia, kompensacji trzymania i skurczu, chłodzenia i ustawienia, otwierania i wyrzucania pleśni oraz kontroli jakości po przetwarzaniu.

Pellety z tworzyw sztucznych należy odtłuszczać. Materiały takie jak nylon muszą być wysuszone w 80-130 ° C przez 4-8 godzin, aby zapobiec pęcherzykom.

Plastikowe surowce są podgrzewane i stopione w lufie. Temperatura zmienia się dla różnych materiałów: PP: 160-175 ° C, PC: 270-300 ° C. Śruba w lufie obraca się, aby zapewnić jednolity przepływ.

Metto plastikowe jest wstrzykiwane do zamkniętej wnęki formy przy 70-150 MPa w celu wypełnienia formy.

Utrzymanie ciśnienia maszynowego, aby skompensować skurcz chłodzenia, wymaga precyzyjnej kontroli czasu trzymania, aby zapobiec śladom zlewu.

Chłodzenie i ustawienie zajmuje 70–80% całego cyklu formowania wtryskowego. Temperatura pleśni jest kontrolowana między 40 a 120 ° C, aby upewnić się, żeczęści plastikoweSchodź równomiernie i nie wypacza.

Mechaniczny wyrzutnik lub ramię robotyczne usuwa produkt, aby uniknąć uszkodzenia powierzchni.

Pracownicy usuwają dodatkowe plastikowe kawałki i sprawdzają, jak dobrze plastikowe produkty działają i pasują do siebie.

Zastosowania

Plastikowe części wtryskowesą używane w różnych branżach.

Codzienne potrzeby: Ten proces formowania wtrysku jest szybki i opłacalny. Przykłady obejmują zastawę stołową, skrzynki pamięci i zabawki.

Części samochodowe: Produkty w kształcie złożonych obejmują panele instrumentów, osłony reflektorów i kanały odpowietrzające.

Elektroniczne i elektryczne:Formowanie wtryskoweZ dokładnością ± 0,1 mm obejmuje takie produkty, jak etui na telefon komórkowy, klawisze klawiatury i złącza.

Urządzenia medyczne: produkty wymagające sterylności obejmują obudowy strzykawki i elementy instrumentów chirurgicznych.

Przemysłowe: plastikowe produkty o wysokiej wytrzymałości obejmują przekładnie, rury i zawory.

Zalety

- .tworzywa sztuczneProces może być stosowany z materiałami, w tym PP, ABS, PC, PA, PE i PLA.

- Oferujemy jednorazowe zastawa stołowa PP, obudowy telefoniczne PLA iTPR Spiky Balls.

- Huaner może tworzyć złożone części z niciami i otworami w kształcie niestandardowym. Może spełniać wszystkie wymagania klientów.

- Wskaźnik wykorzystania surowców z tworzywa sztucznego wynosi ponad 95%, a materiał biegaczy podlega recyklingowi.

- .Niestandardowe formowanie wtryskoweProces może wytworzyć każdy kawałek w ciągu zaledwie kilku sekund.

- Nasze tolerancje wymiarowe spełniają standard GB14486-2008.